在各种机械设备中,除了广泛的采用稀油润滑方式外;在许多磨擦副中还采用了干油润滑,干油润滑就是以润滑脂作

为机械摩擦副的润滑介质,通过干油站向润滑点供送润滑脂的一整套设备。根据摩擦副的功能、润滑方式和使用环境的不

同,有的采用手动加脂枪向润滑点添加润滑脂,有的则因润滑点数量多则必须采用干油集中润滑系统定期加润滑脂。下面

根据干油润滑系统的驱动方式、供脂管线数量、管路布置型式和供脂时(单线给油器)压脂到润滑点的动作顺序的不同而

确定的分类及有关情况作如下介绍,供设计、选用干油润滑系统时参考。

一、干油集中润滑系统的分类

(1)根据供脂的驱动方式分

①手动干油集中润滑系统(见图1)

②自动干油集中润滑系统。由于动力源不同,又可分为:电动与风动两类

(2)根据往润滑点供脂的管线数量分

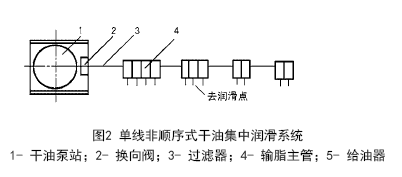

①单管线(单线)供脂的干油集中润滑系统(如图2~图5)

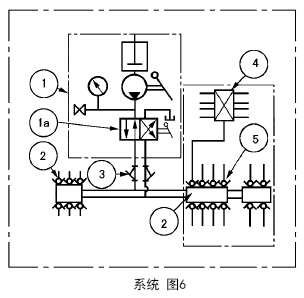

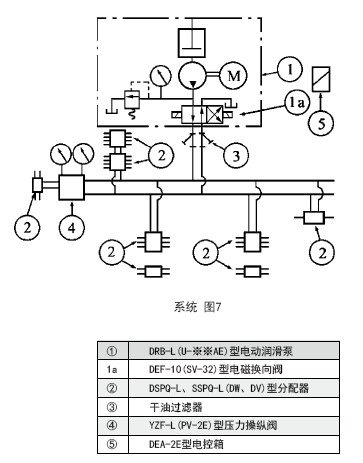

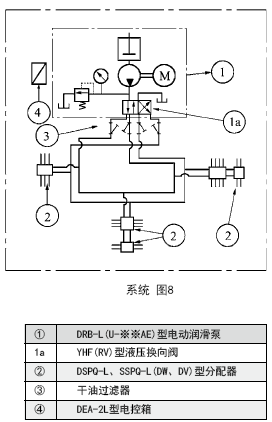

②双管线(双线)供脂的干油集中润滑系统(如图6~图9)

(3)根据双线供脂管路布置形式分

①流出(端流)式干油集中润滑系统(如图7)

②环式(回路式)干油集中润滑系统(如图8)

(4)根据单线供脂时(单线给油器)压脂到润滑点的动作顺序分

①单线顺序式(见图4)

②单线非顺序式(见图2)

③单线循环式(见图3)

二、手动干油集中润滑系统

当设备润滑点不多和不需要经常使用于油润滑的单独机器,广泛的采用手动干油润滑系统其组成如图1。 三、自动干油集中润滑系统

(1)单线式于油集中润滑系统

a、单线非顺序式干油集中润滑系统如图2

油泵启动后打开操纵阀的通路,油泵将压力润

滑脂沿输脂主管(单线)送到各单线给油器,然后向

润滑点定量供脂。当所有润滑点的单线给油器都已工

作完毕,油站压力计的压力升高到规定数值,这时可

用人工(或自动)切断电源。第二次(按润滑周期)

供脂,再由人工(或自动)接通电源,使油站油泵供

脂,继续上一次的过程。

所谓非顺序(或非进行)式,就是说这种单线给油器的工作并不是严格按顺序一个个动作,而是当输脂主管内的压力

增大到足以克服给油器内的弹簧阻力时,给油器就开始动作,向润滑点压脂。

这系统的优点是:当其中的一个或几个给油器发生故障不能供脂时,不会影响其他给油器的正常供脂。 |  |

b、单线循环顺序式干油集中润滑系统

如图3 所示,油泵送出的压力润滑脂经换向阀2

送入输脂主管,经单线给油器,沿润滑脂供给方向,

由近及远一个个定量地送到润滑点。当所有给油器依

次供脂完毕,压力润滑脂推动滑阀换向,完成一个工

作循环。第二个工作循环,输脂方向与前一循环方向

相反,供脂顺序便颠倒过来,只要油泵不停地压出润

滑脂,此系统即上述工作循环依次向润滑点定量供润

滑脂。 | |

c、单线顺序式(进行式)干油集中润滑系统

如图4 所示,油泵的压力油脂经输脂主管送到

主给油器(每次供脂量较大),从主给油器出来经输

脂支管进入二次给油器(每次定量压出的润滑脂较

少),再定量地供给润滑点。这种给油器的外形是一

片片的,所以又称为片式给油器,每组至少由3片,最

多由6片组成。每片给油器可以供给两个润滑点,每组

给油器供脂是按顺序一个点一个点地定量供脂。

目前我国已有这种P S Q型片式给油器标准。这个

系统,结构简单,接管方便,单机润滑尤为适用。 | |

d、多点干油泵与单线片式给油器联合使用的干油集中润滑系统

多点供脂的干油集中润滑系统有两种型式,当润滑点不多时采用

多点干油泵,经输脂管线直接与润滑点连接。

如图5 所示,它是由多点干油泵和片式给油器联合组成的干油集

中润滑系统。假如用D D B-10型多点干油泵的10个出油口,每个出油口

接一个片式给油器后,再接到润滑点。如果采用3片组合则供应6个润

滑点,这样由原来只能供给10个润滑点的多点干油泵,增加到可以供

应60个润滑点润滑。这种方法可根据摩擦副的具体情况灵活使用。

但该系统未被广泛采用,原因是该系统的油管线路较多,安装维

护、检修均受到影响。

e、单线润滑系统的设备及元件汇总表 | |

(2)双线式干油集中润滑系统

双线式干油集中润滑系统主要由电动润滑泵(包括贮油筒和滤油器等),换向阀、主管道、分支管道、各级分配器、

压差开关以及电控箱等组成。适用于生产线长润滑点多的机械设备上,如冶金,矿山,电子,建材、制糖和酿造等行业。

双线式集中润滑系统有如下特点,当Ⅰ线管道上所有润滑点输油完毕之后主管道末端的压差开关起作用,把信号传给

电控箱,根据预先给定的程序,令换向阀进行换向,转而向Ⅱ线管道送油,或令泵电机停转,或定时间歇运转。

如果机械设备上润滑点不多,或者并不经常需要润滑的单机,可由脚踏润滑泵或手动润滑泵供油,由人工操纵。双线

给油器的出油口视需要也可以接片式给油器,这样,从双线给油器上任何一个出口排出的润滑脂便可经过片式给油器顺序

地分配给一组润滑点。一组润滑点一般不能太多,因为双线给油器排出的油量有限。

双线式干油集中润滑常见的几种给油方式如下a、b、c、d 四种系统

a、手动润滑泵终端式系统 图6

由换向阀1a的位置决定润滑泵①输出的润滑脂经两条供油主

管的某一条供送,另一条向贮油器开放。

双线分配器②全部动作完毕,供油压力急剧上升。可用供油

压力是否达到预先确认的数值判断系统给油工作是否已经完成。

系统再次进行给油运行时,换向阀1a处于相反位置。供油主

管压送和开放交换。

该系统简单,设备费用低。

适用于给油间隔时间长,润滑点少的场合,也可与其它系统

配合,润滑某些特殊的部位。 |  |

b、电动润滑泵终端式系统 图7

电控箱⑤内的时间继电器使系统按照

设定的给油间隔时间自动运转,指令时间

继电器用“给油时间延长”表示给油工作

的异常。此外,还有“贮油器空”、“过

负荷运转”等报警信号。指令时间继电器

按系统一次给油工作实际所需时间加2-5

分钟调整。

供油主管末端装有压力操纵阀④,当

末端压力达到设定压力,向电控箱发送信

号,电磁换向阀1a换向,润滑泵①停止,

系统一次给油工作完成。经过设定的时间

间隔后,

系统再次工作,从另一条主油管供

油。系统设计通常按给油时间5分钟以内

(最高8分钟以内)设计,压力操纵阀标准

设计压力为4MPa。

压力操纵阀设置在供油主管末端,后

面需加置一块分配器(见图下面双点线框

内)。

采用末端压力作为系统给油工作完成

的控制参数,设计容易,故适用于润滑点

散布较广的场合。 |  |

c、电动润滑泵环式系统

电控箱④内的时间继电器使系统按照设定的给

油间隔时间自动运转,指令时间继电器用“给油时间

延长”表示给油工作异常,此外,还有“贮油器液位

低”、“过负荷运转”等报警信号。指令时间继电器

按系统一次给油工作实际所需时间加2-5分钟调整。

液压换向阀1a具有切换两条供油主管和控制供油

主管末端压力的功能,当供油的主管末端压力达到液

压换向阀的设定压力时,液压换向阀换向,并向电控

箱发送信号,润滑泵①停止,系统一次给油完成。经

过设定的时间间隔后,系统再次工作,从另一条主油

管供油。

系统设计通常按给油时间5分钟以内(最高8 分

钟以内)设计、液压换向阀标准设定压力为5MPa。

该系统供油管末端压力直接控制换向阀换向,动

作可靠。换向阀置于润滑泵上,便于调整,维护,适

用于润滑点比较集中的场合。 |  |

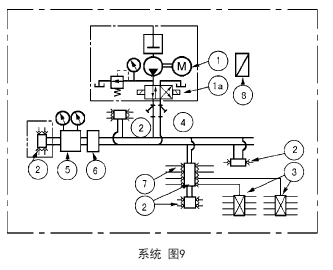

d、电动润滑泵二级分配系统

基本动作和前述电动终端式系统相同;二次分配由

双线式分配器②的出油口接二次供油管向递进式分配器③

供油,这样,双线式分配器一个出油口可向4-8个润滑点

给油。

为了在分配器②和③之间的配管较长的情况下,分

配器③动作有充分的保证,采用了压力控制阀⑥,使主管

压力提高。压力控制阀装在距压力操纵阀⑤1米以内的主

管上。

压力操练阀后需布置一块双线式分配器(见下图双

点划线框内),这块分配器上不要再接递进式分配器,进

行二次分配。压力操纵阀一般安装在压力损失最大的供油

主管末端。

电动环式系统也能布置二级分配,压力控制阀安装

在距液压换向阀回油口1米以内的主管上。

该系统适用于润滑点众多,给油量相同,分布集

中,空间狭小难于确认分配器动作的场合;和压力操纵阀

配合使用时可以采用细长的管路,检查部位集中,便于维

护管理,使用效果好。 |  |

|